- 太友SPC系統(tǒng)

(QSmart? SPC Monitor) - 太友質(zhì)量管理系統(tǒng)

(QMS系統(tǒng)-QCData?) - 關(guān)于太友

- 聯(lián)系我們

- 全國(guó)總機(jī):400-100-8648

廣州熱線:020-85530201

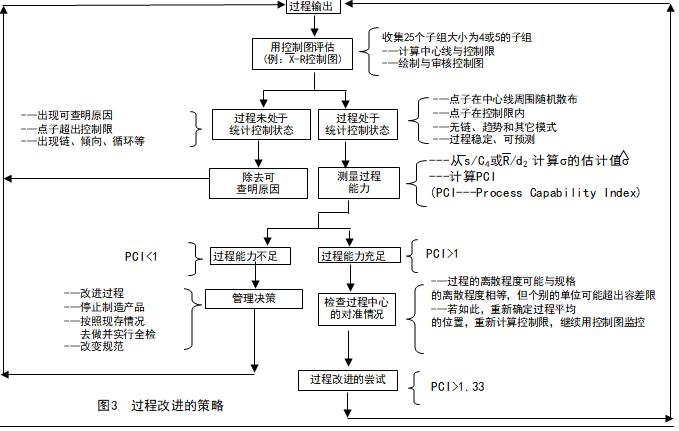

過(guò)程控制系統(tǒng)的功能就是當(dāng)變差異常的可查明原因出現(xiàn)時(shí)發(fā)出統(tǒng)計(jì)信號(hào)。通過(guò)持續(xù)的努力,系統(tǒng)地消除引起變差異常的可查明原因,最終使過(guò)程進(jìn)入統(tǒng)計(jì)控制狀態(tài)。一旦過(guò)程在統(tǒng)計(jì)控制狀態(tài)下運(yùn)行,過(guò)程的性能就可預(yù)測(cè),并且過(guò)程滿足規(guī)范的能力就能夠加以評(píng)估。

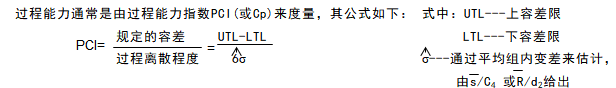

過(guò)程能力決定于由一般原因引起的總變差,即消除所有可查明原因后所能達(dá)到的最小變差。過(guò)程能力反映了當(dāng)過(guò)程處于統(tǒng)計(jì)控制狀態(tài)時(shí)所表現(xiàn)出來(lái)的過(guò)程自身的性能。既然如此,在評(píng)估過(guò)程能力之前,首先必須將過(guò)程調(diào)整到統(tǒng)計(jì)控制狀態(tài)。即,只有在X和R圖都達(dá)到統(tǒng)計(jì)控制狀態(tài)后,才能開(kāi)始評(píng)估過(guò)程能力;也就是說(shuō),這時(shí)特殊原因已經(jīng)被識(shí)別、分析、糾正、防止再出現(xiàn),并且當(dāng)前的控制圖已經(jīng)反映出過(guò)程處于統(tǒng)計(jì)控制狀態(tài),最好通過(guò)至少25個(gè)以往子組來(lái)表明這一點(diǎn)。通常,將過(guò)程輸出的分布與工程規(guī)范進(jìn)行比較,以確定過(guò)程是否能夠一致性地滿足這些規(guī)范。

PCI值小于1表示過(guò)程不滿足規(guī)范要求,過(guò)程能力不足;PCI=1則意味著過(guò)程剛好滿足規(guī)范要求,過(guò)程能力剛剛夠。在實(shí)際工作中,通常取PCI=1.33 為最小可接受值,因?yàn)榭偞嬖谝恍┏闃诱`差,而且不可能存在永遠(yuǎn)完全處于統(tǒng)計(jì)控制狀態(tài)的過(guò)程。

但是,必須注意,PCI僅度量了容差限與過(guò)程離散程度之間的關(guān)系;而未考慮過(guò)程的位置或集中中心的情況。即使PCI值很高,也可能有一定比率的數(shù)值超出規(guī)范限。為此,考慮過(guò)程平均值與最近的規(guī)定限之間的間距是很重要的。關(guān)于這個(gè)問(wèn)題更深入的探討超出了本標(biāo)準(zhǔn)的范圍。

根據(jù)上述討論,圖3所示的程序可作為過(guò)程控制和改進(jìn)的主要步驟的圖解指南。

2021/1/14 16:29:57

2021/1/27 17:05:39

2021/3/10 15:48:49

2021/4/8 14:42:32

2021/1/8 16:32:33

我們不單提供專業(yè)的軟件與服務(wù),我們同時(shí)也為客戶系統(tǒng)的運(yùn)行提供理論與經(jīng)驗(yàn)支持,分享我們?cè)谫|(zhì)量管理領(lǐng)域的相關(guān)經(jīng)驗(yàn)與知識(shí)!