|

摘要:為了提高傳感器制造的工藝水平,批量生產高質量、高可靠性的產品,利用SPC工具對傳感器生產過程實施制程管制,監控產品制造工藝, 保證工藝過程穩定受控,促進工藝優化,提高生產線制造水平.

在傳感器的批量生產中,我們經常根據獲得的過程加工部件的測量數據去分析過程的狀態、過程的能力和監控過程的變化,以判斷批量生產的過程狀態是否滿足要求,但簡單的合格率統計情況已不適應于對過程狀態和能力變化的有效分析和判定.那么,怎樣來保證批量產品的生產狀態是否滿足我們的生產需要呢?可以利用統計的方法來監控過程的狀態,確定生產過程在控制的狀態下批量生產,以降低產品品質的變異,從而提升最終產品的質量水平.

SPC在生產中的實施步驟

實施SPC的過程一般分為兩大步驟:首先用SPC工具對過程進行分析,如分析用控制圖,根據分析結果采取必要措施,通過消除過程中的系統性因素和減小過程的隨機波動以滿足過程能力的需求,如使用QSmart SPC軟件進行分析.

第二步則是用控制圖對過程進行是常監控,常用的控制圖有均值標準差控制圖、均值極差控制圖和P控制圖等.

SPC在傳感器生產中的應用

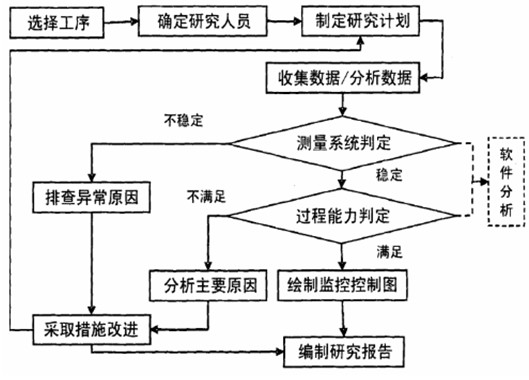

下面以傳感器生產應用SPC工具為例,簡要論述SPC工具在實際批量生產中的應用方法.具體工作流程示意圖如下:

在SPC應用的流程中,首先要選擇所要研究的工序過程,通過過程的選定再確定不同的研究人員,并制定相應的研究計劃,包括研究產品的型號、量程、測試的數量和安排時間節點等等.盡量做到計劃細致周密.

1.測試數據的收集與分析

測試數據收集的目的是對研究的過程進行量化分析,在統計過程中,主要有兩次數據收集的安排,即

測量系統

判定的數據收集和過程能力判定的數據收集,兩次數據收集有邏輯次序,不能顛倒.

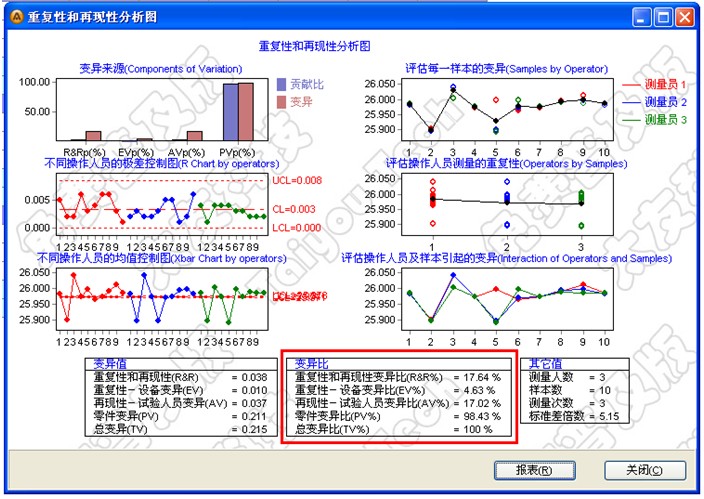

以傳感器靈敏度測試工序為例,為了判定靈敏度測試系統的穩定性,分別選擇不同的測試系統和測試人員按照方差分析設計實驗計劃,根據實驗計劃對所收集的實驗數據進行量化分析,從而判定測試系統的穩定性,以排除人員和設備的影響,假設傳感器靈敏度輸出為3.0±0.003mV/V,采用

QSmart SPC

軟件進行分析的結果如下:

在上圖量化分析中,主要判定的有Study Var(%SV)研究變異,Tolerance(SV/Toler)公差分別要小于等30%;

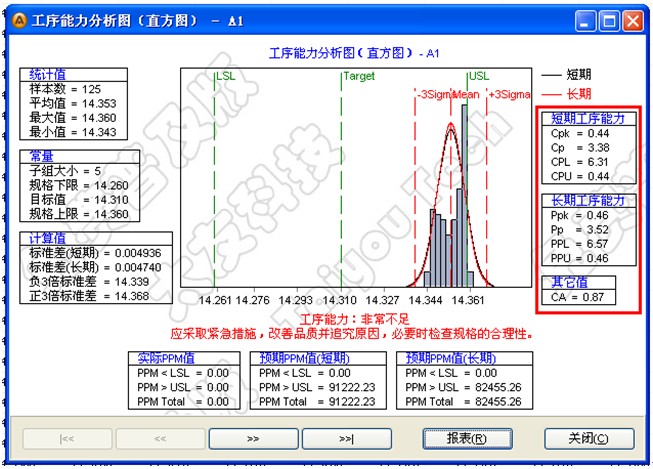

通過采用QSmart SPC軟件進行分析,靈敏度的測試系統是穩定的,滿足要求,可以進行下一步的過程能力指數數據收集和分析,根據制定好的研究計劃對所收集的數據進行分析,分析結果如下圖所示:

由上圖所示,公差中心和測試均值不重合,根據

過程能力指數

CPK的判定原則,CPK=0.44<0.67,所以過程能力嚴重不足,必須采取緊急措施,提高技術管理能力,可通過個性公差范圍,減小數據分布偏移和降低加工質量特性分散程度來提高過程能力.

2.控制圖的運用

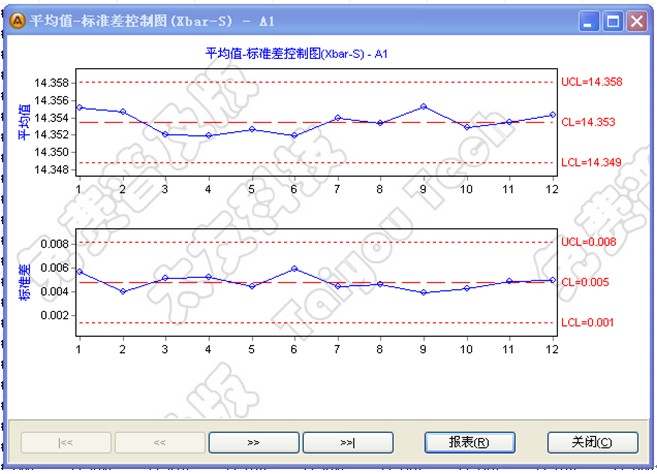

根據

控制圖

使用的目的不同,主要分為分析用控制圖和控制圖控制圖.根據針對不同的研究對象,控制圖分為均值標準差控制圖、均值-極差控制圖和P控制圖等.在日常的生產過程中,為了能實時反映生產中的控制狀態,采用控制圖可以對過程質量特性值達到這一監控目的,可以具體顯示產品質量的變化.以下為對傳感器靈敏度采用均值標準差控制圖對日常監控的示意圖:

此時控制圖的控制界限已經根據分析階段的結果而確定,生產過程的數據及時繪制到控制圖上,并密切觀察控制圖中點的波動情況,其可以顯示出過程受控或失控,如果發現失控,必須尋找原因并盡快消除其影響.監控可以充分體現出SPC預防控制的作用.

SPC工具

在傳感器的實際應用,對于每個控制項目,都必須經過以上兩個階段,并且在必要時會重復進行這樣從分析到監控的過程.

|