|

’™“™£∫ƒø«∞±ä∂ý÷∆‘ÏòI(y®®)∆ÛòI(y®®)‘⁄ǘþf”ÜÜŒÕÍ≥…«Èõr∫Õ…˙Æa(ch®£n)¨F(xi®§n)àˆ(ch®£ng)Æê≥£ÝÓõr¥Ê‘⁄—”ïr(sh®™)°¢¬©àÛ(b®§o)£¨∂¯œýë™(y®©ng)µƒÆê≥£Ãé¿Ì“≤¥Ê‘⁄ú˛∫Û«“–߬ µÕœ¬µƒÜñ(w®®n)Ó}°£…˙Æa(ch®£n)÷ß≥÷≤øÈT(m®¶n)º∞π´ÀæÓI(l®´ng)åß(d®£o)üo(w®≤)∑®’∆Œ’åç(sh®™)ïr(sh®™)”ÜÜŒÕÍ≥…«Èõr∫Õ»´√ʵƒ…˙Æa(ch®£n)Æê≥£ÝÓõrîµ(sh®¥)ì˛(j®¥)£¨“Ú¥Àüo(w®≤)∑®æÕ÷˜“™µƒÆê≥£ÝÓõrº∞ïr(sh®™)≤ø Ω‚õQº∞∏ƒþM(j®¨n)∑Ω∞∏°£∂¯

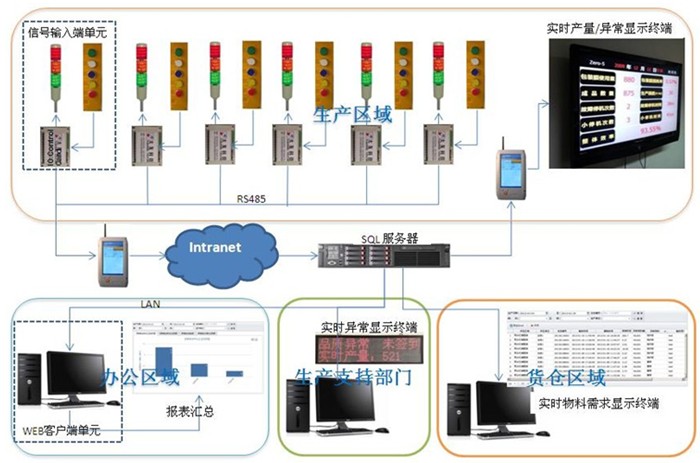

AndonœµΩy(t®Øng)

µƒ≥ˆ¨F(xi®§n)£¨æÕ¨F(xi®§n)àˆ(ch®£ng)–≈œ¢Ç˜þf∫ÕÆê≥£Ãé¿Ì÷π©¡ÀÕÍ’˚µƒΩ‚õQ∑Ω∞∏°£

ǘΩy(t®Øng)AndonœµΩy(t®Øng)µƒæ÷œÞ–‘

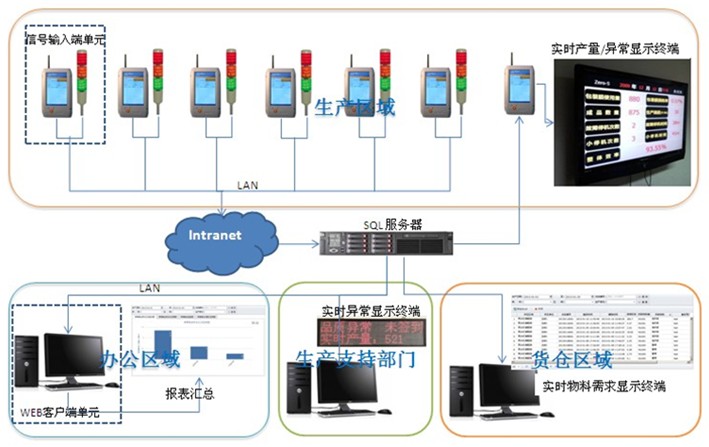

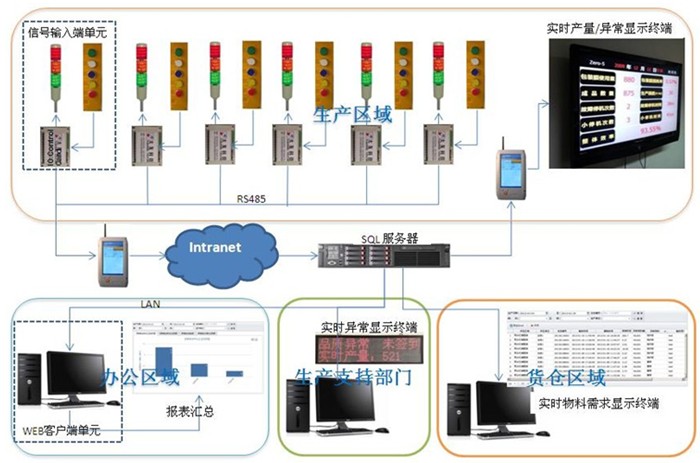

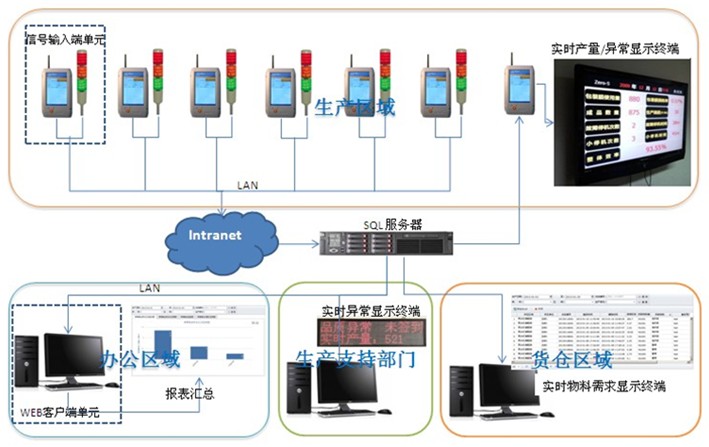

ƒø«∞”–≤ø∑÷µƒ∆ÛòI(y®®)“—åß(d®£o)»ÎǘΩy(t®Øng)AndonœµΩy(t®Øng)£¨“—ƒÐâÚÕ®þ^(gu®∞)ŒÔ¿ÌÈ_(k®°i)ÍP(gu®°n)”|∞l(f®°)…˙Æa(ch®£n)Æê≥££¨≤¢«“ƒÐ”√¬ïπ‚àÛ(b®§o)æتÚÎä◊”ø¥∞µƒ–Œ ΩæØ æ…˙Æa(ch®£n)Æê≥£–≈œ¢°£µ´Ç˜Ωy(t®Øng)AndonœµΩy(t®Øng)¥Ê‘⁄÷T∂ýæ÷œÞ–‘£∫

•ŒÔ¿ÌÈ_(k®°i)ÍP(gu®°n)–≈Ãñ(h®§o) ’ºØÕ®µ¿ª˘±æ…œ «ª˘”⁄RS485øÇæÄ£¨ÀŸ∂»¬˝°¢»ð“◊ ÐÎä¥≈∏…î_°¢∑Ä(w®ßn)∂®–‘üo(w®≤)∑®±£◊C£ª

•ŒÔ¿ÌÈ_(k®°i)ÍP(gu®°n)»ð“◊ìp⃣¨ìpâƒ∫Û∏¸ìQæS◊o(h®¥)µƒøÇ≥…±æ∞∫ŸF£®»À¡¶≥…±æ£©£¨«“≤ª“◊’“µΩπ ’œ¸c(di®£n)£ª

•Ç˜Ωy(t®Øng)AndonœµΩy(t®Øng)”…”⁄≤…”√¡ÀŒÔ¿ÌÈ_(k®°i)ÍP(gu®°n)◊˜ûÈ–≈Ãñ(h®§o)”|∞l(f®°)ÜŒ‘™£¨œµΩy(t®Øng)…œæÄ∫Û“™îU(ku®∞)’ππ¶ƒÐå¢ï˛(hu®¨)∑«≥£¿ßÎy£¨«“îU(ku®∞)’πÕ∂»Î≥…±æï˛(hu®¨)±»ð^¥Û£ª

•Ç˜Ωy(t®Øng)AndonœµΩy(t®Øng)”≤º˛ΩMº˛þw“∆¿ßÎy£¨Æî(d®°ng)…˙Æa(ch®£n)π§ŒªªÚÆa(ch®£n)æÄþw“∆ïr(sh®™)ï˛(hu®¨)œýÆî(d®°ng)èÕ(f®¥)Îs£ª

•Ç˜Ωy(t®Øng)AndonœµΩy(t®Øng)÷ªƒÐǘþfÓA(y®¥)∂®¡x∫√µƒÆê≥£¥ÛÓê(l®®i)£®∆∑Ÿ|(zh®¨)Æê≥£°¢ŒÔ¡œÆê≥£°¢‘O(sh®®)ljÆê≥£µ»£©£¨µ´üo(w®≤)∑®∞¸¿®æþÛwµƒÆê≥£√˜ºö(x®¨)°£±»»Á£∫Æî(d®°ng)«∞ŒÔ¡œÆê≥£ «“Ú?y®§n)È»±ƒƒÇÄ(g®®)ŒÔ¡œ“˝∆µƒ°£

åß(d®£o)»ÎQSmart AndonœµΩy(t®Øng)Éû(y®≠u)Ñð(sh®¨)

QSmart Andon

≤…”√ª˘”⁄π§òI(y®®)ë™(y®©ng)”√µƒ«∂»Î ΩÎäƒX∫ÕǘΩy(t®Øng)∞µüÙœýΩY(ji®¶)∫œµƒ∑Ω Ω£¨æþ”–Ûw∑e–°°¢π¶∫ƒµÕ°¢Ω”ø⁄»´°¢≤ø ∑Ω±„µƒÃÿ¸c(di®£n)°£Õ¨ïr(sh®™)æþlj“‘œ¬µƒπ¶ƒÐ¡¡¸c(di®£n)£∫

•∫Ü(ji®£n)“◊”—∫√µƒ»ÀôC(j®©)Ωªª•ΩÁ√Ê£ª

•ÕÍ…∆«“þm”√”⁄¥Û∂ýîµ(sh®¥)…˙Æa(ch®£n)àˆ(ch®£ng)æ∞µƒòI(y®®)Ñ’(w®¥)þâð㣪

•Ï`ªÓ∂ýò”µƒÆê≥£–≈œ¢∞l(f®°)≤º∑Ω Ω£ª

•ÿS∏ª∂ýò”«“ú (zh®≥n)¥_√¿”^µƒîµ(sh®¥)ì˛(j®¥)àÛ(b®§o)±Ìº∞àD±Ì£ª

•èä(qi®¢ng)¥Ûµƒ∂®÷∆îU(ku®∞)’πƒÐ¡¶£ª

•åç(sh®™)ïr(sh®™)Æa(ch®£n)¡ø◊‘Ñ”(d®∞ng)ªØ≤…ºØƒÐ¡¶£ª

•Æê≥£–≈œ¢÷å”ÖRàÛ(b®§o)∂®¸c(di®£n)Õ∂þf£ª

•…˙Æa(ch®£n)»ŒÑ’(w®¥)œ¬∞l(f®°)º∞þ_(d®¢)≥…¬ Ωy(t®Øng)”ã(j®¨)£ª

QSmart AndonœµΩy(t®Øng)åß(d®£o)»Î“‚¡x

•Éû(y®≠u)ªØ…˙Æa(ch®£n)¨F(xi®§n)àˆ(ch®£ng)Æê≥£–≈œ¢µƒ∑¥Å¡˜≥Ã

QSmart AndonƒÐå¢Æê≥£–≈œ¢“‘∂ý∑N–Œ ΩǘþfµΩ≤ªÕ¨µƒ б䰣ǘþf–Œ Ω∞¸¿®£∫àÛ(b®§o)æØüÙ°¢Ðá(ch®•)Èg

Îä◊”ø¥∞Â

°¢Þkπ´Ö^(q®±)Îä◊”ø¥∞°¢◊¿√Êœ˚œ¢≥Öڣ®Andon Message£©°¢Îä◊”ý]º˛°¢∂Ö≈£®SMS£©°£åß(d®£o)»Î¥ÀœµΩy(t®Øng)∫Û£¨≤ª‘⁄…˙Æa(ch®£n)¨F(xi®§n)àˆ(ch®£ng)“≤ø…“‘åç(sh®™)ïr(sh®™)¡ÀΩ‚…˙Æa(ch®£n)ÝÓõr°£

•øs∂Ã…˙Æa(ch®£n)¨F(xi®§n)àˆ(ch®£ng)Æê≥£ÝÓõrµƒÌëë™(y®©ng)º∞Ãé¿Ìïr(sh®™)Èg

…˙Æa(ch®£n)þ^(gu®∞)≥Ã÷–Õ®þ^(gu®∞)”|√˛∆¡”|∞l(f®°)Æê≥£∫Û£¨QSmart AndonƒÐº¥øÃå¢Æê≥£–≈œ¢∑÷∞l(f®°)ΩoœýÍP(gu®°n)»ÀÜT£¨◊åœýÍP(gu®°n)»ÀÜTƒÐ‘⁄µ⁄“ªïr(sh®™)Èg’∆Œ’…˙Æa(ch®£n)Æê≥£–≈œ¢°£œýÍP(gu®°n)Æê≥£ÿì(f®¥)ÿü(z®¶)»À‘⁄ ’µΩÆê≥£–≈œ¢∫Û墓‘◊ÓøϵƒÀŸ∂»µΩ¨F(xi®§n)‘⁄þM(j®¨n)––∫ûµΩÃé¿Ì£¨œµΩy(t®Øng)ï˛(hu®¨)◊‘Ñ”(d®∞ng)”õ‰õ»ÀÜTÌëë™(y®©ng)ïr(sh®™)Ègº∞Æê≥£Ãé¿Ìïr(sh®™)Èg°£‘⁄œµΩy(t®Øng)µƒ”––ß±O(ji®°n)∂Ωœ¬£¨ƒÐâÚ”––ßµÿ÷∏þÿì(f®¥)ÿü(z®¶)»ÀµƒÌëë™(y®©ng)ÀŸ∂»£¨øs∂ÃÆê≥£Ãé¿Ìïr(sh®™)Èg°£

•Ω®¡¢…˙Æa(ch®£n)¨F(xi®§n)àˆ(ch®£ng)Æê≥£ÝÓõrµƒÃé¿ÌôC(j®©)÷∆

QSmart Andon

“˝»ÎÆê≥£÷å”…œàÛ(b®§o)ôC(j®©)÷∆°£Æî(d®°ng)“ªÇÄ(g®®)Æê≥£”|∞l(f®°)∫Û£¨œµΩy(t®Øng)ï˛(hu®¨) ◊œ»Õ®÷™µ⁄“ªå”µƒ∞ýΩMÈL(zh®£ng)°£∞ýΩMÈL(zh®£ng) ’µΩÆê≥£œ˚œ¢Õ®÷™∫Û£¨ë™(y®©ng)¡¢º¥«∞Õ˘Æê≥£∞l(f®°)…˙¸c(di®£n)þM(j®¨n)––∫ûµΩÃé¿Ì£¨»Áπ˚∫ûµΩ∫ÛÆê≥£üo(w®≤)∑®Ãé¿Ì£¨Ñtø…œÚ…œ“ªå”»ÀÜT«Û÷˙£¨±ª∫ÙΩ–µƒ»ÀÜTå¢ï˛(hu®¨) ’µΩÆê≥£–≈œ¢Õ®÷™£¨ ’µΩÕ®÷™∫Û“ªò”–Ë“™µΩ¨F(xi®§n)àˆ(ch®£ng)þM(j®¨n)––∫ûµΩ£¨÷±µΩÆê≥£Ãé¿ÌÕÍ≥…£¨ÍP(gu®°n)È]Æê≥£°£

•¥Êɶ(ch®≥)Æê≥£Ãé¿Ìþ^(gu®∞)≥õƒÕÍ’˚–≈œ¢

œµΩy(t®Øng)ï˛(hu®¨)¥Êɶ(ch®≥)”õ‰õÆê≥£µƒ∞l(f®°)…˙ïr(sh®™)Èg°¢Ω‚≥˝ïr(sh®™)Èg°¢Üñ(w®®n)Ó}Ãé¿Ì∫ûµΩ»ÀÜT¡–±Ì“‘º∞√øÇÄ(g®®)»ÀµƒÌëë™(y®©ng)ïr(sh®™)Ègµ»ÕÍ’˚–≈œ¢

•ûÈ…˙Æa(ch®£n)πпÌ∏ƒ…∆÷π©îµ(sh®¥)ì˛(j®¥)ÿS∏ªµƒàÛ(b®§o)±Ì÷ß≥÷

Õ®þ^(gu®∞)àÛ(b®§o)±ÌœµΩy(t®Øng)≤È‘É(x®≤n)¥Êɶ(ch®≥)îµ(sh®¥)ì˛(j®¥)£¨å¶(du®¨)Æê≥£∞l(f®°)…˙µƒîµ(sh®¥)ì˛(j®¥)þM(j®¨n)––ïr(sh®™)ÈL(zh®£ng)º∞¥Œîµ(sh®¥)µƒæC∫œ∑÷Œˆ£¨º∞ïr(sh®™)¡ÀΩ‚œýÍP(gu®°n)Æê≥£µƒ’˚Ûw«Èõr£¨ûÈ…˙Æa(ch®£n)πпÌ∏ƒ…∆÷π©ÿS∏ªµƒîµ(sh®¥)ì˛(j®¥)àÛ(b®§o)±Ì÷ß≥÷

QSmart AndonøÇÛwΩY(ji®¶)òã(g®∞u) æ“‚àD

–≈Ãñ(h®§o)ðî»Î∂ÀÜŒ‘™÷ß≥÷”–æÄ∫Õüo(w®≤)æÄǘð Ω£¨∏˘ì˛(j®¥)øÕëÙ(h®¥)–Ë«Ûø…þxìÒ ÷≥÷”|√˛∆¡ΩK∂À∫Õ∞¥‚oƒ£ Ω

•

÷≥÷”|√˛∆¡ΩK∂Àƒ£ Ω

µƒ–≈Ãñ(h®§o)ðî»Î∂ÀÜŒ‘™£∫

•∞¥‚oƒ£ Ωµƒ–≈Ãñ(h®§o)ðî»Î∂ÀÜŒ‘™£∫

QSmart Andon¨F(xi®§n)àˆ(ch®£ng) æ“‚àD

|