|

摘要:伴隨原材料、人力等生產成本因素的增長,以及消費者對于安全和舒適性要求的提升,汽車行業面臨著日益嚴峻的挑戰。汽車生產廠家一方面要提升產品的整體質量,又要降低總體的生產成本,這對各廠商的質量管理提出了新的要求。

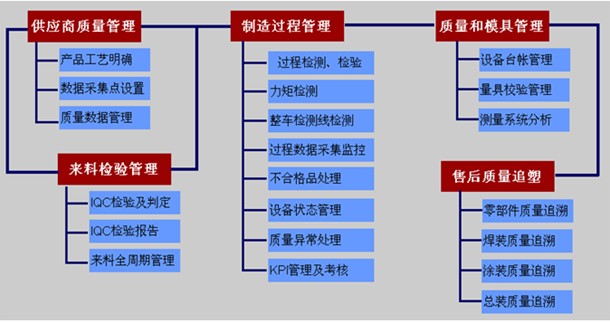

由于零部件種類和數量的巨大,利用傳統的檢測方法,整車廠商無法實現對每一零件的質量檢驗。這些潛在的質量風險將很可能在隨后給企業造成維修服務、產品召回等方面的直接成本損失,以及品牌危機等經濟損失。汽車生產廠商需要一種領先的質量管理工具實現對整個生產過程的控制,提升產品質量和生產效率降低生產成本和缺陷率。下面這個是汽車制造企業核心質量管理環節:

汽車行業現狀

•

產品生命周期全過程質量信息難以采集,大部分還停留在手工操作階段。

•

檢驗標準等產品質量基礎資料的規范管理不規范。

•

過程控制較為薄弱,生產成本和潛在風險成本較高。

•

質量信息的查詢、分析、追溯、跟進、共享不全面。

汽車行業SPC解決方案

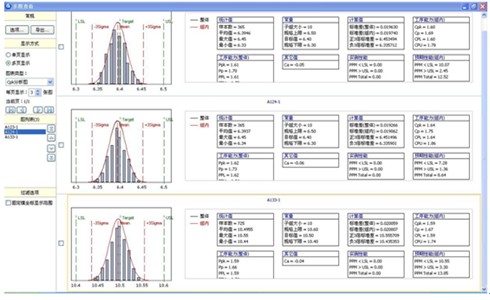

下面我們舉兩個我們的汽車行業的客戶案例,方便大家更容易了解下我們是如何利用

SPC

來幫助該客戶提高企業品質并降低成本的。

[案例1]:A公司主要生產汽車皮帶輪、硅膠減震輪汽車配件,其主要控制特性有球頂尺寸、直徑等,之前采用手工方式進行測量并將數據記錄在紙上,然后整理成每月所需的報表,不但耗費人力,而且由于車間生產速度較快,測量結果無法即時反饋制程情況,一旦出現質量問題,損失非常大。針對此情況,設計方案如下:

①根據不同儀器(卡尺、高度尺等),直接從硬件自動采集數據,QC只需通過我們的WinCe

數據采集儀

上傳到服務器上,數據馬上顯示在

QSmart SPC軟件

并傳輸至數據庫。

②實時在現場生產各種

控制圖

形及報表,各用戶通過終端可實時了解制程狀況。

③制程或設備出現異常,實時報警。

[案例2]:B公司主要生產汽車制動系統,主要生產工藝為機械加工和產品裝配。關鍵特性有缸孔直徑、缸孔圓度、缸孔直線度等。之前采用機械量具測試缸孔直徑等,QC在費力測試、讀數之后,還需要將數據記錄在紙質檢驗報告上,然后由文員錄入電腦整理成控制圖及報表。信息滯后、效率低下成為質量改進的瓶頸。

通過與工廠工程師討論,將方案設計如下:

①改用我們的數據采集儀連接指示表,如

百分表

來測試缸孔直徑、圓度、直線度等關鍵特性,通過數據采集儀端口直接讀取測試數據。這種方法可以提高測量的準確性,同時測量數據追溯,測量示意圖如下:

②現場直接顯示控制圖,實現看板功能,出現異常機器報警或停機。

③自定義各種報表,實現信息共享。提高質量信息反饋效率。

通過

SPC軟件

來做品質管理,可以提高檢驗效率提;工廠各級管理人員只需點擊一下鼠標便能找到所需的信息及資料,可實時預防制程品質問題,增強工廠的管控能力。

|