|

項目背景

某公司是全球領先的汽車零部件制造商,主要致力于四大汽車模塊:座椅、尾氣控制系統、內飾系統、前端模塊。2010年,集團銷售額達到138億歐元。全球擁有7.5萬名員工,分布在33個國家的238家工廠和38處研發中心。

裝配生產線現狀

目前該公司已導入傳統安燈系統,已能夠通過物理開關觸發生產異常,并且能用聲光報警或電子看板的形式警示生產異常信息。但傳統安燈系統存在諸多問題:

•物理開關信號收集通道基本上是基于RS485總線,速度慢、容易受電磁干擾、穩定性無法保證;

•物理開關容易損壞,損壞后更換維護的總成本昂貴(人力成本),且不易找到故障點;

•傳統安燈系統由于采用了物理開關作為信號觸發單元,系統上線后要擴展功能將會非常困難,且擴展投入成本會比較大;

•傳統安燈系統硬件組件遷移困難,當生產工位或產線遷移時會相當麻煩;

•傳統安燈系統只能傳遞預定義好的異常大類(品質異常、物料異常、設備異常等),但無法包括具體的異常明細。比如:當前物料異常是因為缺哪個物料引起的。

導入QSmart安燈的意義及優勢

•優化生產現場異常信息的反饋流程;

•縮短生產現場異常狀況的響應及處理時間;

•建立生產現場異常狀況的處理機制;

•存儲異常處理過程的完整信息;

•為生產管理改善提供數據豐富的報表支持;

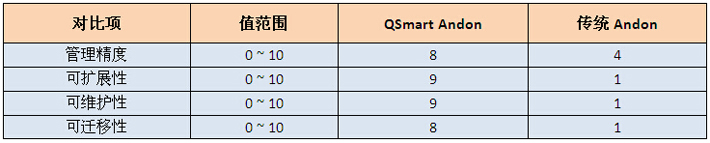

QSmart安燈對比傳統安燈

QSmart安燈

對比傳統安燈有絕對的優勢,如下表:

該汽車裝配公司對安燈系統的需求

1.車間有13個產線需要導入安燈按鈕,每個組裝工位架設一個觸摸屏,后續擴展7個工位;

2.異常種類體現安全問題、設備故障、物料短缺、質量問題、工藝問題,不良異常通過無線傳輸至服務器;

3.警示燈為3色燈,“綠色”代表【生產】,“紅色”代表【異常】;“黃色”代表【處理中】;

4.看板顯示車間工序、設備名稱、設備異常時間、觸發人員、支援簽到人員等信息;

5.各警示燈下面增加LED顯示屏顯示異常持續時間;

6.看板安裝需要4塊屏,其中辦公室需求52寸LED電視2塊,維修辦公室、物流辦公室需求42寸LED電視各一塊;

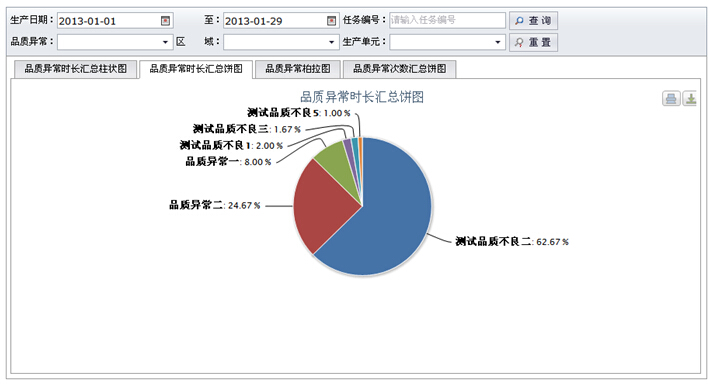

7.辦公人員可在后臺統計異常詳細狀況,并有柏拉圖、拼圖等匯總;

8.當異常響應時間在規定范圍內無法處理,系統則自動通知該負責人的上級主管,通知方式為郵件、腕表、短信;

9.異常同時通過廣播進行播報;

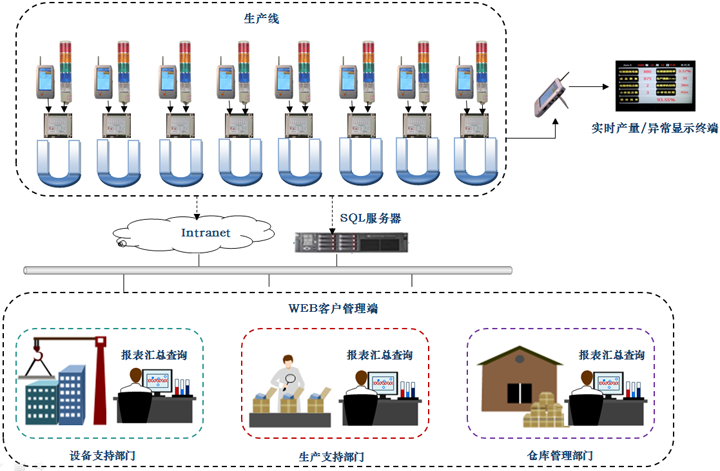

QSmart安燈總體示意圖

功能亮點

•簡易友好的人機交互界面;

•完善且適用于大多數生產場景的業務邏輯;

•靈活多樣的異常信息發布方式;

•豐富多樣且準確美觀的數據報表及圖表;

•強大的定制擴展能力;

•體積小、功耗低、接口全、部署方便的采集硬件;

•實時產量自動化采集能力;

•異常信息按層級定點投遞;

•生產任務下發及達成率統計;

品質異常、物料異常、設備異常匯總報表(參考界面)

|