|

摘要:

SPC

即統(tǒng)計過程控制,它是利用過程的波動的統(tǒng)計規(guī)律性來對過程進(jìn)行分析控制的,其主要工具是管制圖,本文將舉例來說明如何應(yīng)用傾斜管制圖來判斷過程能否處于穩(wěn)定狀態(tài)的內(nèi)容進(jìn)行介紹.

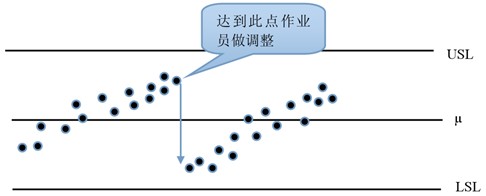

傾斜管制圖大家可能比較陌生,它是適合應(yīng)用于產(chǎn)品作業(yè)過程中,平均值常常會自動加大或減小,如車床在加工過程中隨著數(shù)量的增加,刀具會逐漸磨損,車削外徑會逐漸增大,反之車削內(nèi)徑會逐漸變小前提需要CPK在2.0以上,如下圖:

接著問題就來了:

•

作業(yè)人員什么時候調(diào)整才合理?調(diào)整過早造成不必要浪費(fèi),過晚就有可能產(chǎn)生不良。

•

如果調(diào)整時機(jī)恰當(dāng),那么調(diào)整到什么程度才算合理呢?很顯然當(dāng)

CPK

在2.0以上時我們管制界限線線已不適用于制程管制。

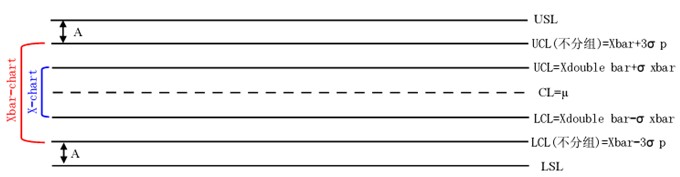

在某制程中抽取N個樣本,我們就會得到N個量測數(shù)據(jù),計算其平均值值Xbar、樣本標(biāo)準(zhǔn)差σp,此時的X-Chart:CL=Xbar、UCL=Xbar+3σp、LCL=Xbar-3σp。

如果我們把N個數(shù)據(jù),分為n個一組,就會得到N/n個Xbar(分組),并計算Xdouble bar、Xbar的σ即σxbar,同樣的Xbar-chart:CL=Xdouble bar、UCL=Xdouble bar+σxbar、LCL=Xdouble bar-σxbar。在很多資料中我們都能看到這樣結(jié)論:σp= σxbar。如果假設(shè)Xdouble bar(分組)=Xbar(不分組)=µ(規(guī)格中心值)會有下圖:

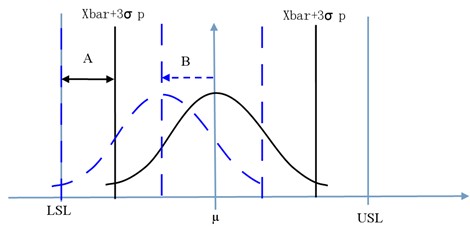

若Xbar-3σp>LSL或者說Xbar+3σp<USL,令Xbar-3σp與LSL的距離為A,實(shí)績制程中心偏移量為B,同時我們的管制上下線也會同樣偏移B的距離。以制程中心往規(guī)格下限偏移作說明:

①當(dāng)A<B時:Xbar-3σp-B<LSL,代表此時X-Chart的管制下限已經(jīng)超出規(guī)格下限;

②當(dāng)A=B時:Xbar-3σp-B=LSL,代表此時X-Chart的管制下限與規(guī)格下限重合;

③當(dāng)A>B時:Xbar-3σp-B>LSL,代表此時X-Chart的管制下限在規(guī)格下限以內(nèi)。

上述三種現(xiàn)象借用常態(tài)分配圖做進(jìn)一步說明:(僅對A=B做表述)

如上圖:當(dāng)A=B時,可得出此時加工制成超出規(guī)格下限的概率為:0.135%。

同樣的道理可得出:

①當(dāng)A<B時,可得出此時加工制成超出規(guī)格下限的概率>0.135%

②當(dāng)A>B時,可得出此時加工制成超出規(guī)格下限的概率<0.135%

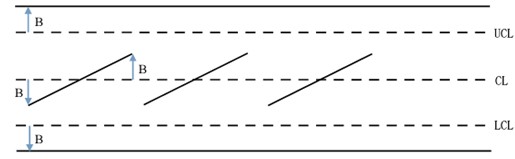

結(jié)論:我們可根據(jù)公司要求制定制程中心的偏移范圍B,如某公司要求CPK≥1.0,那么我們就可以定A≥B即可。那么我們制程中心的總允許偏移量為2B(向上、向下偏移量),并根據(jù)制程中心的偏移量B,同樣的道理們的管制上限可向上偏移B,而管制下限可向下偏移B,如圖:

如上圖中黑實(shí)線即為傾斜管制圖中的管制線,其管制中心線為斜線,傾斜管制圖管制上限為UCL+B、管制下限為UCL-B。

實(shí)例說明:某公司要求CPK≥1.0,某零件車加工外徑規(guī)格為20.01±0.015,抽樣100個數(shù)據(jù),已知100個樣本的標(biāo)準(zhǔn)差σp=0.003,求其制程中心可移動范圍B,及制定較為合理初始調(diào)刀加工值,需要調(diào)刀值。注:外徑車加工在刀具沒有損壞的情況下,隨時間的推移尺寸逐漸增大。

由σp=0.003推導(dǎo)LCL=20.01+3X0.003=20.019,所以A=0.006;

因公司要求CPK≥1.0,可取A=B,即B=A=0.006,所以制程中心可移動范圍為:20.01±0.006,即:此制程最理想的初始加工值為20.004,而當(dāng)制程中心隨時間推移,偏移至20.016時需作調(diào)整,此時可一次性調(diào)整0.012,調(diào)整至20.004。

追問:如果每加工100件,制程中心偏移0.006,加工多少件需調(diào)刀?

答:0.012/0.006X100=200件

|