|

摘要:在市場經濟競爭如此激烈的今天, 五金制造行業如何有效地進行制造過程的質量控制,已成為影響企業能否保持市場競爭力的核心因素.隨著測量技術的不斷提高以及生產規模的不斷壯大,傳統的人工測量分析方法不但跟不上行業的發展步伐,更無法保證加工產品的質量.

在此情況下,我們急需采取種高效的品質監控分析方法,來保證產品的品質,而SPC作為一種過程品質監控分析工具, 它可以對生產過程的各個階段進行控制,從而達到改進與保證質量的目的。下面舉我們其中一個五金制造行業SPC案例,來介紹我們應用如何應用

QSmart SPC系統

來對五金制造行業進行測量數據自動采集及過程控制的.

以下是某五金制造公司的現狀

•

自動測量設備:當前有8條流水線,其中只有一臺出貨檢驗生產設備可實現數據導入功能,其他測試參數的錄入主要是依靠手工方法進行錄入;

•

卡尺量測:有游標卡尺測量產品尺寸,卡尺不帶串口,需要操作人員手工輸入;

•

壓力量測:目前靠人工進行測量,百分表盤讀數為指針式,后續可導入數顯帶串口方式百分表。

•

壓力角量測:目前使用固定的規格治具進行檢測,無法自動讀數統計。

實施SPC系統的目的

•

所有檢測參數通過手工錄入到系統中,并保存到后臺數據庫中;

•

自動量測儀器數據可以自動導入系統,進行數據分析;

•

壓力角測試可通過不同的規格治具對應相應數位置數量采集至服務器中(產品過小,未找到自動檢測設備前,建議使用7“觸摸品方式進行數據采集或手工錄入方式);

•

生產現場、品質、工程管理人員可在辦公室實時查看生產現場當前的狀況,及對異常進行即時的分析;

•

依日期、產品類型、生產設備導出服務器存儲產品相關信息,及各設備產品CPK變異比較,利于產品品質得到有效的監控。

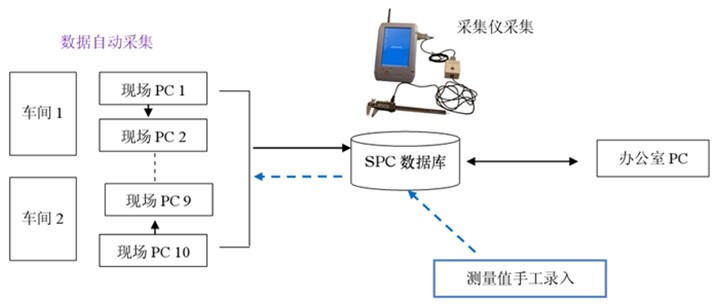

根據該客戶的現狀及所期望達到的目的,并結合我們太友多年為制造業客戶提供SPC品質監控解決方案的實戰經驗,最終我們確立了一套精準的SPC解決方案給到該客戶,以下是系統整體解決方案結構圖:

系統核心功能

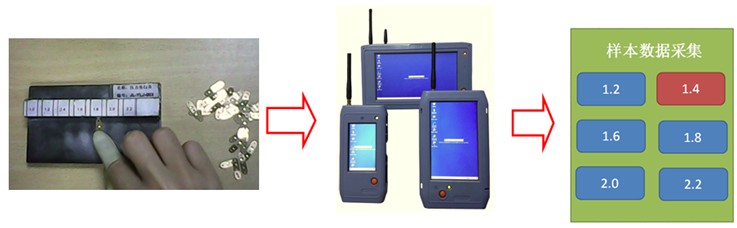

1.根據不同的儀器,采用直接從數據文件中導出數據到數據庫中,數據采集的方式為自動采集方式,無需人員干預;每測試一次,使用

數據采集儀器

進行數據統計,上傳服務器后進行柏拉圖匯總。

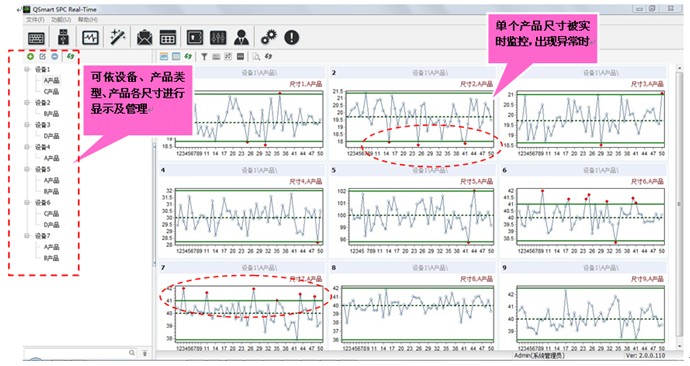

2.用戶可設置測量數據的設備編號、模具編號、模穴號等分層信息,不同的層次信息顯示為不同的圖形;下圖為我公司

SPC軟件

展示界面,具體展示內容可根據客戶要求進行定制。

3.當出現超過規格等質量失控時,系統自動判斷是否合格并給出視覺和聲音報警,現場人員將停止生產直至問題解決;

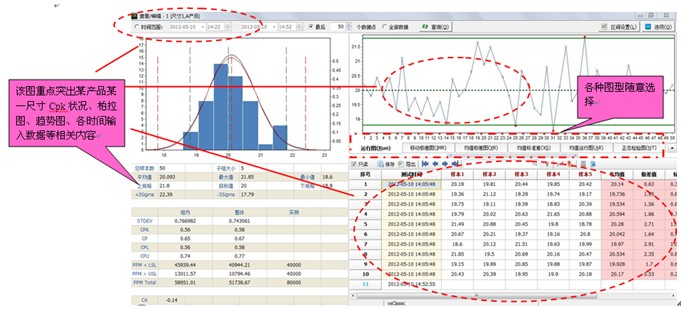

4.

CPK

工序能力分析

•

可以按設備、產品和尺寸分類進行監控和切換

•

分級報警:可以同時設置多個報警范圍,如:規格、控制限、預警限等,并且可以設置對應的顏色

•

如果用戶的權限足夠,失控狀態可以設置它的開關狀態

•

含任意失控狀態的行,自動按失控的時間靠前顯示

•

實時監控的控制端功能:監控項目設置、監控時間范圍設置(實時、分鐘、小時、天、自定義)、報警規則設置

•

匯總報表:對失控信息進行匯總

|