|

摘要:在過程質量控制中,要求

過程能力指數

處于理想狀態。在實際過程能力指數可能處于過剩區或者風險區,要采取相應的措施進行處置。

所謂的

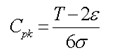

過程能力

,就是過程處于統計控制狀態下,加工產品質量正常波動的經濟幅度. 而過程能力指數是指過程能力滿足產品質量標準要求(規格范圍等)的程度。以下是過程能力指數的計算公式:

從過程能力指數計算公式中可以看出,影響過程能力指數的變量有:

•

質量標準T;

•

偏移量ε;

•

過程質量特性的分布的標準差σ。

1.過程能力指數過大的處置方法

過程能力儲備過大,生產成本過高:

關鍵質量特性值的過程能力指數大于2.33;

重要質量特性值的過程能力指數大于2;

一般質量特性值的過程能力指數大于1.67。

根據實際情況采取以下措施:

1)降低過程能力。

可以采用精度較低但效率高、成本低的設備或降低對工藝技術和原材料的要求,通過增大σ合理地將過程能力指數下降到一個適當的程度,以提高經濟效益。

2)提高質量標準。

在產品不滿足質量要求的前提下,可通過提高規格要求的方法使產品質量處于最佳質量水平,進而將過程能力指數下降到適當的程度。

2.過程能力指數過小時的處置方法

當過程能力指數處于風險區時,意味著產品

不合格率

的增大。

1)調整過程加工的分布中心,減少偏移量ε。

對影響過程質量的人、機、料、法、環、測這六大因素進行分析,找出造成加工分布中心偏移的原因。

減少過程中心偏移量的主要措施包括:

①對大量生產過程進行統計分析,得出六大因素隨時間的推移而逐漸變化的規律,及時進行調整或采取設備自補償調整等;

②根據中心偏移量,通過首件檢驗調整設備;

③改變操作者的操作習慣,如孔、軸加工向最大實體尺寸偏移的傾向性習慣,以標準中心為加工依據。

2)提高過程能力,減少分散程度。

由于材料的不均勻、設備精度等級低、過程安排不合理和工藝方法不正確等,對過程能力指數的影響是十分顯著的。

一般來說,可以通過以下措施來提高過程能力,減少分散程度:

①修訂過程,改進工藝方法,優化工藝參數,推廣應用新材料、新工藝、新技術;

②改造更新與產品質量標準要求相適應的設備,對設備進行周期性檢查,按計劃進行維護,從而保證設備的精度;

③提高工具、工藝裝備的精度,對大型的工藝設備進行周期性檢查,加強維護保養,以保證工裝的精度;

④按產品質量要求和設備精度要求,保證環境條件;

⑤改變材料的進貨周期,盡可能減少因材料的進貨批次不同而造成的質量變異;

⑥加強現場

質量控制

,設置關鍵、重點過程的過程管理點,開展QC小組活動,使過程處于控制狀態。

3)適當放寬標準范圍。

①標準范圍的大小直接影響著過程能力指數,當確信降低標準要求不至于影響產品質量時,可以修訂不切實際的現有標準要求。這樣既可以提高過程能力指數,又可以提高勞動生產率。

②必須以不影響產品質量、不影響用戶使用效果為依據。

|