|

摘要:

控制圖

由正態(tài)分布演變而來,它是對(duì)過程質(zhì)量數(shù)據(jù)測(cè)定、記錄從而進(jìn)行質(zhì)量管理的一種用科學(xué)方法設(shè)計(jì)的圖。

什么是控制圖

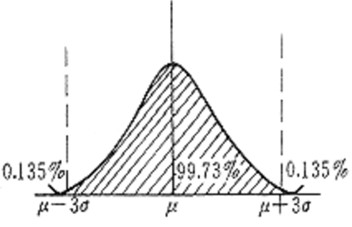

控制圖由正態(tài)分布演變而來。正態(tài)分布可用兩個(gè)參數(shù)即均值μ和標(biāo)準(zhǔn)差σ來決定。正態(tài)分布有一個(gè)結(jié)論對(duì)質(zhì)量管理很有用,即無(wú)論均值μ和標(biāo)準(zhǔn)差σ取何值,產(chǎn)品質(zhì)量特性值落在μ±3σ之間的概率為 99.73%,落在μ±3σ之外的概率為 100%-99.73%= 0.27%,而超過一側(cè),即大于μ+3σ或小于μ-3σ的概率為 0.27%/2=0.135%≈1‰,見下圖所示,休哈特就根據(jù)這一事實(shí)提出了控制圖。

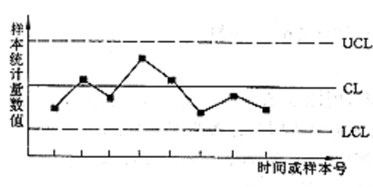

控制圖是對(duì)過程質(zhì)量數(shù)據(jù)測(cè)定、記錄從而進(jìn)行質(zhì)量管理的一種用科學(xué)方法設(shè)計(jì)的圖。圖上有中心線(CL)、上控制限(UCL)和下控制限(LCL),并有按時(shí)間順序抽取的樣本統(tǒng)計(jì)量數(shù)值的描點(diǎn)序列,控制圖示例如下圖所示:

控制圖貫徹預(yù)防原則

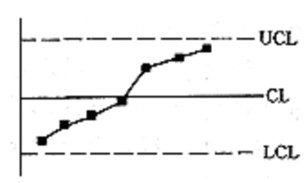

1.應(yīng)用控制圖對(duì)生產(chǎn)過程不斷監(jiān)控,當(dāng)異常因素剛一露出苗頭,在未造成不合格品之前就能及時(shí)被發(fā)現(xiàn)。例如,下圖中點(diǎn)子有逐漸上升的趨勢(shì),可以在這種趨勢(shì)造成不合格品之前就采取措施加以消除,起到預(yù)防的作用。

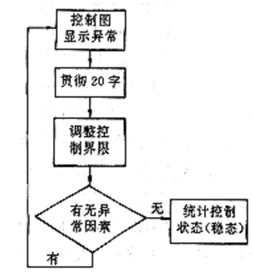

2.在現(xiàn)場(chǎng),更多的情況是控制圖顯示異常,表明異常因素已經(jīng)發(fā)生,這時(shí)要貫徹“查出異因,采取措施,保證消除,不再出現(xiàn),納入標(biāo)準(zhǔn)”原則,每貫徹一次這個(gè)原則(即經(jīng)過一次這樣的循環(huán))就消除一個(gè)異因,使它永不再出現(xiàn),從而起到預(yù)防的作用。由于異常因素是有限的,因此經(jīng)過有限次數(shù)據(jù)的循環(huán)后, 最終達(dá)到在過程中只存在偶因而不存在異因,這種狀態(tài)稱為統(tǒng)計(jì)控制狀態(tài)或穩(wěn)定狀態(tài),簡(jiǎn)稱穩(wěn)態(tài)。 以下是達(dá)到穩(wěn)態(tài)的循環(huán)圖:

3.穩(wěn)態(tài)是生產(chǎn)過程追求的目標(biāo),在穩(wěn)態(tài)下生產(chǎn),對(duì)質(zhì)量有完全的把握,質(zhì)量特性值有 99.73%落在上下控制界限內(nèi);在穩(wěn)態(tài)下生產(chǎn),不合格品最少,因而生產(chǎn)也是最經(jīng)濟(jì)的。一道工序處于穩(wěn)態(tài)稱為穩(wěn)定工序,每道工序都處于穩(wěn)態(tài)稱為穩(wěn)態(tài)生產(chǎn)線,

SPC

就是通過穩(wěn)態(tài)生產(chǎn)線達(dá)到全過程預(yù)防的。雖然質(zhì)量變異不能完全消滅,但控制圖是使質(zhì)量變異成為最小的有效手段。

附:

SPC控制圖軟件免費(fèi)下載

|